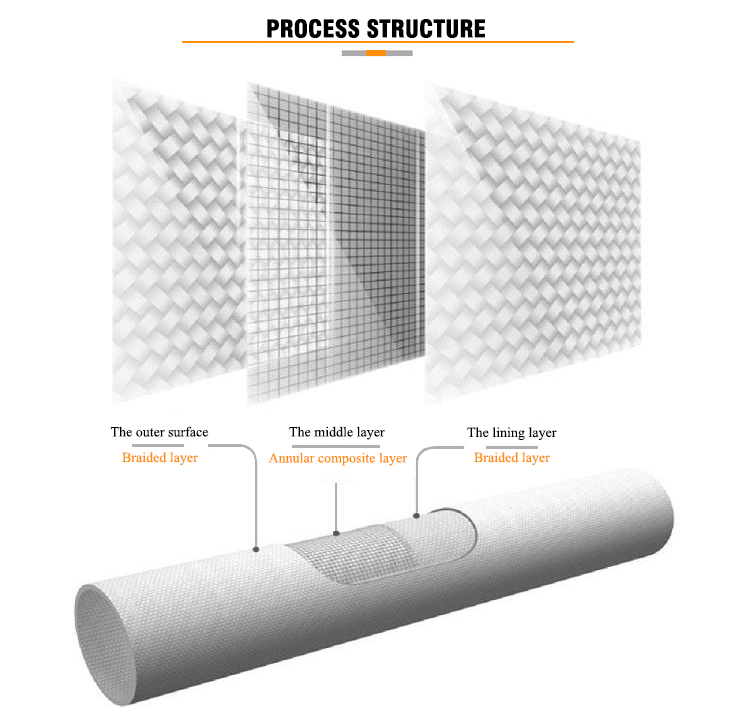

Las tuberías de FRP son un nuevo tipo de material compuesto. Su proceso de fabricación se basa principalmente en el alto contenido de resina de la fibra de vidrio, enrollada capa por capa según el proceso, tras un curado a alta temperatura. La estructura de pared de las tuberías de FRP es más razonable y avanzada, lo que permite aprovechar al máximo la función de materiales como la fibra de vidrio, la resina y el agente de curado, lo que no solo garantiza la resistencia y la rigidez, sino que también garantiza la estabilidad y la fiabilidad de las tuberías de FRP.

Características técnicas

1. Proceso de producción de bobinado continuo

El proceso de moldeo por bobinado continuo se divide en tres tipos: bobinado en seco, bobinado húmedo y bobinado semiseco, según el estado físico y químico de la matriz de resina durante el moldeo por bobinado de fibra. El bobinado en seco consiste en utilizar hilo o cinta preimpregnada tratada con preimpregnación, que se calienta en una bobinadora para ablandarlo a un estado de fluido viscoso y luego se enrolla en un molde de núcleo. La característica más importante del proceso de bobinado en seco es su alta eficiencia de producción y la velocidad de bobinado puede alcanzar los 100-200 m/min; el bobinado húmedo consiste en enrollar directamente el haz de fibras (cinta similar al hilo) en el mandril bajo control de tensión después de sumergirlo en pegamento; el bobinado en seco requiere agregar un equipo de secado para eliminar el disolvente en el hilo sumergido después de que la fibra se sumerja en el molde de núcleo.

2. Proceso de moldeo por curado interno

El proceso de curado interno es un proceso de moldeo eficiente para materiales compuestos de fibra termoendurecible. El molde de núcleo necesario para el proceso de curado interno es una estructura cilíndrica hueca, y ambos extremos están diseñados con cierta conicidad para facilitar el desmoldeo. Un tubo de acero hueco se instala coaxialmente dentro del molde de núcleo, es decir, para calentar el tubo de núcleo, un extremo del tubo de núcleo está cerrado y el otro extremo está abierto como una entrada de vapor. Pequeños orificios se distribuyen en la pared del tubo de núcleo. Los pequeños orificios se distribuyen simétricamente en los cuatro cuadrantes de la sección axial. El molde de núcleo puede girar alrededor del eje, lo que es conveniente para el bobinado.

3.Sistema de desmoldeo

Para superar muchas deficiencias del desmoldeo manual, la moderna línea de producción de tubos de acero para vidrio ha diseñado un sistema de desmoldeo automático. La estructura mecánica del sistema de desmoldeo se compone principalmente de un dispositivo de carro de desmoldeo, un cilindro de bloqueo, una abrazadera de fricción de desmoldeo, una varilla de soporte y un sistema neumático. El carro de desmoldeo se utiliza para apretar el molde del núcleo durante el bobinado, y el cilindro se bloquea durante el desmoldeo. El vástago del pistón se retrae, la bola de acero de sujeción elevada en el lado del contrapunto se baja, el husillo se afloja y luego las pinzas de fricción de desmoldeo completan el proceso de sujeción del husillo a través de la fuerza de fricción de la rotación del husillo y el cilindro, y finalmente bloqueando el cilindro y las pinzas de fricción de desmoldeo. Separa el cuerpo del tubo del molde del núcleo con otros dispositivos para completar el proceso de desmoldeo.

Perspectivas de desarrollo futuro

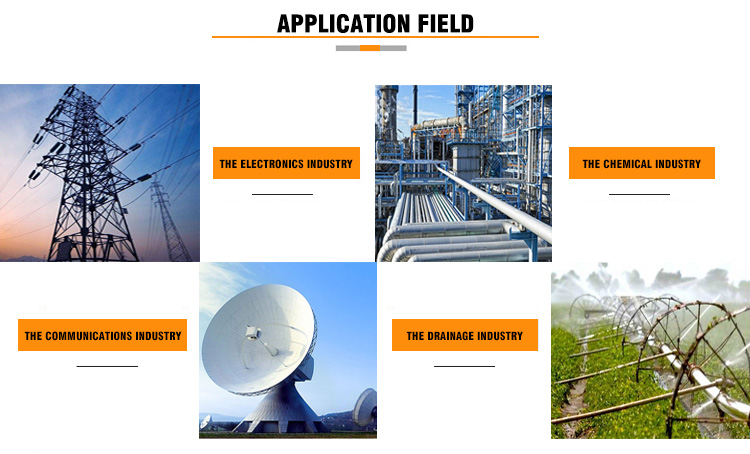

Amplio campo de aplicación del producto y gran espacio de mercado.

Las tuberías de PRFV son altamente adaptables y satisfacen las necesidades de aplicación en diversos sectores. Entre los más comunes se incluyen la construcción naval, la fabricación de equipos de ingeniería marina, la petroquímica, el gas natural, la energía eléctrica, el suministro de agua y drenaje, y la energía nuclear, entre otros, y su demanda en el mercado es alta.

Hora de publicación: 27 de abril de 2021