1. Fieltro de aguja

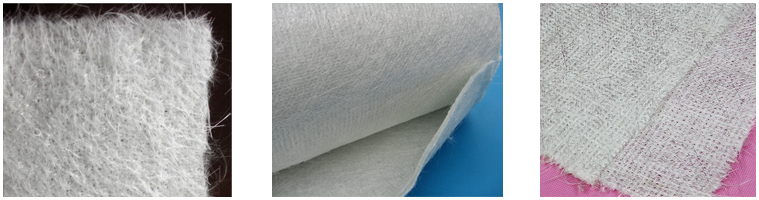

El fieltro punzonado se divide en fieltro punzonado de fibra cortada y fieltro punzonado de hebra continua. El fieltro punzonado de fibra cortada consiste en cortar la mecha de fibra de vidrio en hebras de 50 mm, colocarla aleatoriamente sobre el sustrato previamente colocado en la cinta transportadora y, a continuación, usar una aguja de púas para punzonar. Esta aguja perfora la fibra cortada en el sustrato. El ganchillo extrae algunas fibras para formar una estructura tridimensional. El sustrato utilizado puede ser una tela fina de fibra de vidrio u otras fibras, y este fieltro punzonado tiene un tacto esponjoso. Sus principales usos incluyen materiales de aislamiento térmico y acústico, materiales de revestimiento térmico, materiales de filtro y también se puede utilizar en la producción de FRP, pero su resistencia es baja y su ámbito de aplicación es limitado. Otro tipo de fieltro punzonado de hebra continua es aquel en el que las hebras de vidrio continuas se lanzan aleatoriamente sobre una cinta de malla continua mediante un dispositivo de lanzamiento de alambre y luego se punzonan a través de una placa de agujas para formar una estructura tridimensional con fibras entrelazadas. Este tipo de fieltro se utiliza principalmente en la producción de láminas termoplásticas estampables reforzadas con fibra de vidrio.

2. Estera de fibra de vidrio de hebras cortadas - Aglutinante en polvo

Los filamentos de vidrio en bruto formados durante el trefilado o los filamentos continuos extraídos del tubo de filamento en bruto se colocan sobre una cinta transportadora de malla continua en forma de 8 y se unen mediante un adhesivo en polvo. La fibra de la estera de fibra de vidrio continua es continua, lo que proporciona un mejor efecto de refuerzo al material compuesto.

3.Fibra de vidrioEstera de hebras cortadas – Aglutinante de emulsión

Corte la fibra de vidrio (a veces también use roving sin torcer) en longitudes de 50 mm, extiéndala de forma aleatoria pero uniforme sobre la cinta de malla y, a continuación, aplique adhesivo de emulsión o espolvoree un aglutinante en polvo para calentarla, solidificarla y unirla en un fieltro de seda cruda de corte corto. Las esteras de hebras cortadas se utilizan principalmente en procesos de laminado manual, fabricación de tableros continuos, moldeo por compresión y SMC. Los requisitos de calidad para las esteras de hebras cortadas son los siguientes: ① La calidad del área es uniforme a lo ancho; ② Las hebras cortadas se distribuyen uniformemente en la superficie de la estera sin grandes agujeros, y el aglutinante se distribuye uniformemente; ③ Presenta una resistencia moderada de la estera en seco; ④ Excelente infiltración y permeabilidad de resina.

Hora de publicación: 12 de agosto de 2021