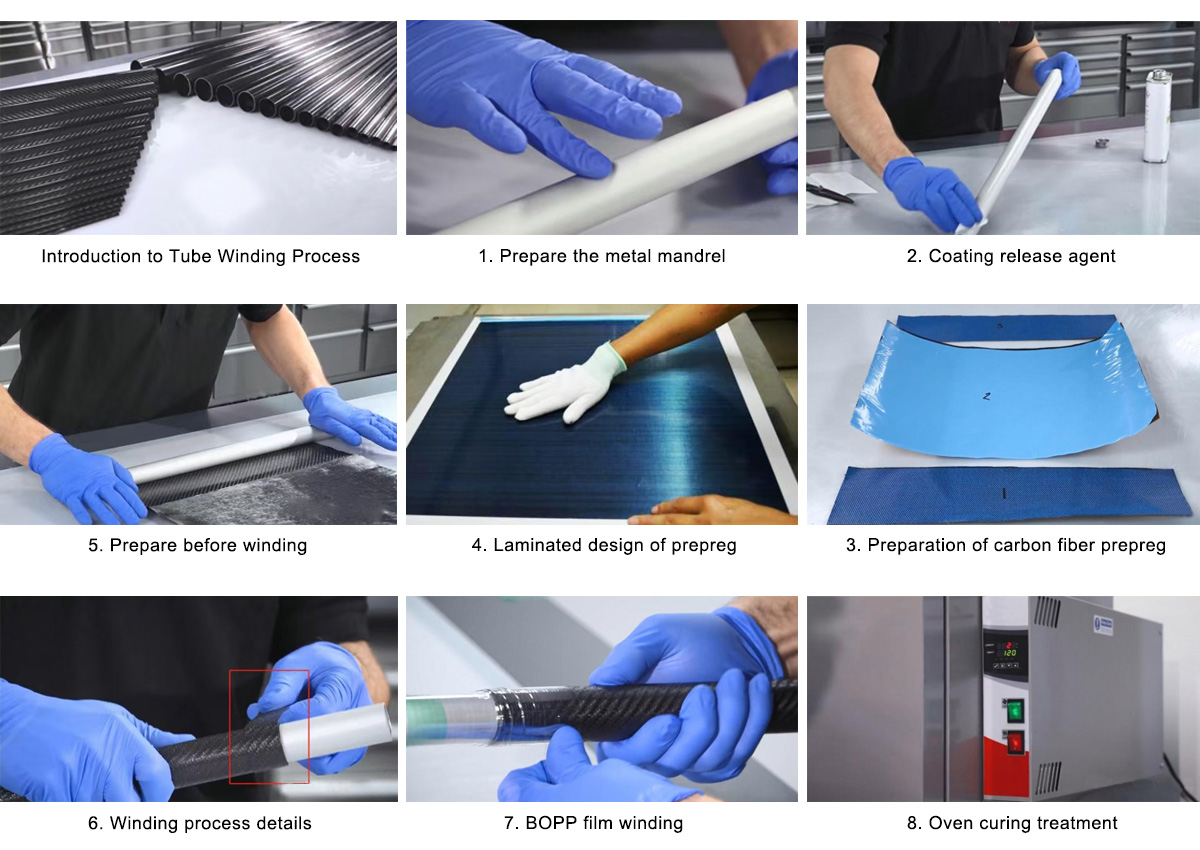

1. Introducción al proceso de bobinado de tubos

A través de este tutorial, aprenderá a utilizar el proceso de bobinado de tubos para formar estructuras tubulares utilizando preimpregnados de fibra de carbono en una máquina bobinadora de tubos, produciendo así estructuras de alta resistencia.tubos de fibra de carbonoEste proceso es comúnmente utilizado por los fabricantes de materiales compuestos.

Si desea producir tubos con lados paralelos o conicidad continua, el proceso de bobinado de tubos es la opción ideal. Solo necesita un mandril metálico del tamaño adecuado y un horno para crear tubos de fibra de carbono personalizados, adaptados a sus necesidades específicas.

Para tubos de fibra de carbono con formas complejas, como manillares o estructuras tubulares más complejas, como horquillas de suspensión o cuadros de bicicleta, la tecnología de moldeo dividido es el método preferido. A continuación, demostraremos cómo utilizar esta tecnología para producir estos complejos tubos de fibra de carbono.

2. Procesamiento y preparación de mandriles metálicos

- La importancia de los mandriles metálicos

Antes de comenzar el proceso de bobinado de tubos, el primer paso es preparar los mandriles metálicos. Estos deben coincidir con el diámetro interior de los tubos, y su suavidad superficial y un pretratamiento adecuado son fundamentales. Además, los mandriles metálicos deben someterse a un pretratamiento adecuado, como la limpieza y la aplicación de un agente desmoldante, para simplificar el posterior proceso de desmoldeo.

Durante el proceso de bobinado del tubo, el mandril metálico juega un papel crucial, ya que debe soportar elpreimpregnado de fibra de carbonoPara garantizar un bobinado suave, es fundamental preparar con antelación el tamaño adecuado del mandril metálico. Dado que la fibra de carbono se enrollará alrededor de la superficie exterior del mandril, su diámetro exterior debe coincidir con el diámetro interior del tubo de fibra de carbono que se va a fabricar.

- Aplicación del agente desmoldante

Los desmoldantes reducen la fricción y garantizan un desmoldeo suave; deben aplicarse uniformemente sobre la superficie del mandril. Una vez preparado el mandril metálico, el siguiente paso es aplicar el desmoldante. Entre los desmoldantes más comunes se encuentran el aceite de silicona y la parafina, que reducen eficazmente la fricción entre la fibra de carbono y el mandril metálico.

En el mandril metálico preparado, debemos asegurarnos de que esté completamente limpio y con una superficie lo más lisa posible para facilitar el desmoldeo del producto. Posteriormente, el agente desmoldante debe aplicarse uniformemente sobre la superficie del mandril.

3. Preparación del preimpregnado de fibra de carbono

- Tipos y ventajas del preimpregnado

Solo los preimpregnados de fibra de carbono cumplen con los altos requisitos de precisión de bobinado y facilidad de manejo. Si bien en teoría podrían utilizarse otros materiales de refuerzo, como los tejidos secos impregnados con epoxi, en el proceso de bobinado, en la práctica, solo los preimpregnados de fibra de carbono cumplen con los altos requisitos de precisión y facilidad de manejo de este proceso.

En este tutorial, utilizamos un método específico de capas de preimpregnado para mejorar el rendimiento de los tubos.

- Diseño de laminado de preimpregnados

Se coloca una capa de preimpregnado tejido en el interior del tubo, seguida de varias capas de preimpregnado unidireccional y, finalmente, otra capa de preimpregnado tejido en el exterior. Este diseño de laminado aprovecha al máximo las ventajas de la orientación de las fibras del preimpregnado tejido en los ejes de 0° y 90°, mejorando significativamente el rendimiento del tubo. La mayoría de los preimpregnados unidireccionales colocados en el eje de 0° confieren una excelente rigidez longitudinal a la tubería.

4. Flujo del proceso de bobinado de tuberías

- Preparación previa al bobinado

Tras completar el diseño de la capa de preimpregnado, se procede al bobinado de la tubería. El procesamiento del preimpregnado implica retirar la película de PE y el papel protector, reservando las áreas de solapamiento adecuadas. Este paso es fundamental para garantizar la fluidez de los procesos de bobinado posteriores.

- Detalles del proceso de bobinado

Durante el proceso de bobinado, es fundamental asegurar un bobinado suave de los preimpregnados, con el eje central metálico colocado firmemente y la fuerza aplicada de forma uniforme. El eje central metálico debe colocarse firmemente en el borde de la primera capa de preimpregnados, asegurando una aplicación uniforme de la fuerza.

Durante el bobinado, se pueden enrollar preimpregnados adicionales en los extremos para facilitar la extracción del producto durante el desmoldeo.

- Envoltura de película BOPP

Además del preimpregnado, la película BOPP también se puede utilizar para envolver. La película BOPP aumenta la presión de consolidación, protege y sella el preimpregnado. Al aplicar la película BOPP para envolver, es fundamental asegurar una superposición suficiente entre las cintas.

5. Proceso de curado en horno

- Temperatura y tiempo de curado

Tras envolver firmemente el material preimpregnado reforzado con fibra de carbono, se envía al horno para su curado. El control de la temperatura es crucial durante el curado en el horno, ya que los diferentes preimpregnados tienen diferentes condiciones de curado. Este paso es crucial para garantizar la estabilidad del material y mejorar su rendimiento.

A través del ambiente de alta temperatura en el horno, lafibra de carbonoy la matriz de resina reaccionan completamente, formando un material compuesto robusto.

6. Retirada y procesamiento

Tras retirar la película de BOPP, se puede retirar el producto curado. La película de BOPP se puede retirar después del curado. Si es necesario, se puede mejorar la apariencia lijándola y pintándola. Para una mayor mejora estética, se pueden realizar procesos de acabado adicionales, como lijado y pintura.

Hora de publicación: 11 de agosto de 2025