Los materiales compuestos se han convertido en materiales ideales para la fabricación de aeronaves de baja altitud debido a su peso ligero, alta resistencia, resistencia a la corrosión y plasticidad. En esta era de economía de baja altitud que busca la eficiencia, la vida útil de la batería y la protección del medio ambiente, el uso de materiales compuestos no solo afecta el rendimiento y la seguridad de las aeronaves, sino que también es la clave para promover el desarrollo de toda la industria.

Fibra de carbonomaterial compuesto

Debido a su peso ligero, alta resistencia, resistencia a la corrosión y otras características, la fibra de carbono se ha convertido en un material ideal para la fabricación de aeronaves de baja altitud. No solo puede reducir el peso de las aeronaves, sino que también mejora el rendimiento y los beneficios económicos, y se convierte en un sustituto eficaz de los materiales metálicos tradicionales. Más del 90% de los materiales compuestos en skycars son fibra de carbono, y el 10% restante es fibra de vidrio. En las aeronaves eVTOL, la fibra de carbono se usa ampliamente en componentes estructurales y sistemas de propulsión, representando alrededor del 75-80%, mientras que las aplicaciones internas como vigas y estructuras de asientos representan el 12-14%, y los sistemas de baterías y equipos de aviónica representan el 8-12%.

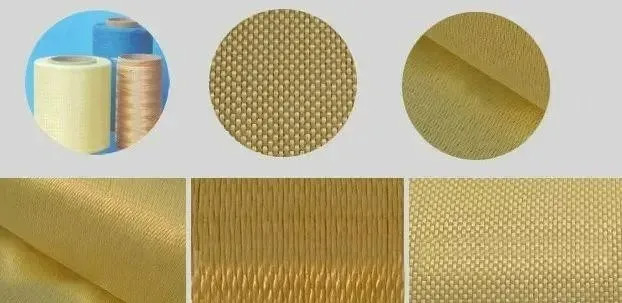

Fibramaterial compuesto de vidrio

El plástico reforzado con fibra de vidrio (GFRP), con su resistencia a la corrosión, resistencia a altas y bajas temperaturas, resistencia a la radiación, resistencia al fuego y características antienvejecimiento, juega un papel importante en la fabricación de aeronaves de baja altitud como los drones. La aplicación de este material ayuda a reducir el peso de la aeronave, aumentar la carga útil, ahorrar energía y lograr un hermoso diseño exterior. Por lo tanto, el GFRP se ha convertido en uno de los materiales clave en la economía de baja altitud.

En el proceso de producción de aeronaves de baja altitud, la tela de fibra de vidrio se usa ampliamente en la fabricación de componentes estructurales clave como fuselajes, alas y colas. Sus características livianas ayudan a mejorar la eficiencia de crucero de la aeronave y proporcionan mayor resistencia estructural y estabilidad.

Para los componentes que requieren una excelente permeabilidad a las olas, como los radomos y carenados, generalmente se utilizan materiales compuestos de fibra de vidrio. Por ejemplo, el UAV de largo alcance y gran altitud y el UAV RQ-4 “Global Hawk” de la Fuerza Aérea de EE. UU. utilizan materiales compuestos de fibra de carbono para sus alas, cola, compartimento del motor y fuselaje trasero, mientras que el radomo y el carenado están hechos de materiales compuestos de fibra de vidrio para garantizar una transmisión de señal clara.

La tela de fibra de vidrio se puede utilizar para hacer carenados y ventanas de aeronaves, lo que no solo mejora la apariencia y la belleza de la aeronave, sino que también mejora la comodidad del viaje. De manera similar, en el diseño de satélites, la tela de fibra de vidrio también se puede utilizar para construir la estructura de la superficie exterior de los paneles solares y antenas, mejorando así la apariencia y la confiabilidad funcional de los satélites.

fibra de aramidamaterial compuesto

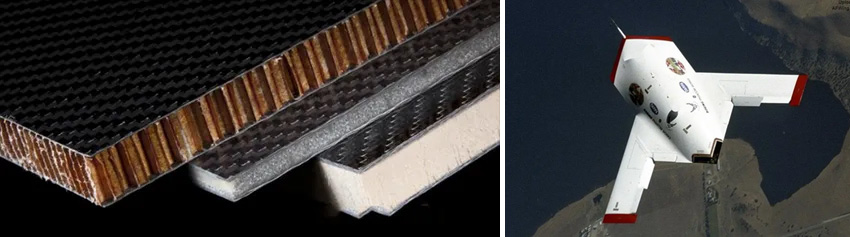

El material de núcleo de panal de papel de aramida, diseñado con la estructura hexagonal de un panal natural biónico, es muy apreciado por su excelente resistencia específica, rigidez específica y estabilidad estructural. Además, este material también posee buenas propiedades de aislamiento acústico y térmico, además de ser ignífugo, y la emisión de humo y toxicidad durante la combustión es muy baja. Estas características lo posicionan como un material de alta gama en la industria aeroespacial y de transporte de alta velocidad.

Aunque el costo del material de núcleo de panal de papel de aramida es más alto, a menudo se lo selecciona como un material liviano clave para equipos de alta gama, como aeronaves, misiles y satélites, especialmente en la fabricación de componentes estructurales que requieren permeabilidad de ondas de banda ancha y alta rigidez.

Beneficios de ligereza

Como material clave para la estructura del fuselaje, el papel de aramida desempeña un papel vital en las principales aeronaves económicas de baja altitud, como los eVTOL, especialmente como capa tipo sándwich de panal de fibra de carbono.

En el campo de los vehículos aéreos no tripulados, el material de panal Nomex (papel de aramida) también se usa ampliamente, se utiliza en la carcasa del fuselaje, el revestimiento del ala y el borde de ataque y otras partes.

Otromateriales compuestos tipo sándwich

Las aeronaves de baja altitud, como los vehículos aéreos no tripulados, además de utilizar materiales reforzados como fibra de carbono, fibra de vidrio y fibra de aramida en el proceso de fabricación, también se utilizan ampliamente materiales estructurales tipo sándwich como panal, película, espuma plástica y pegamento de espuma.

En la selección de materiales sándwich, se utilizan comúnmente el sándwich de nido de abeja (como el nido de abeja de papel, el nido de abeja de Nomex, etc.), el sándwich de madera (como abedul, paulownia, pino, tilo, etc.) y el sándwich de espuma (como poliuretano, cloruro de polivinilo, espuma de poliestireno, etc.).

La estructura tipo sándwich de espuma se ha utilizado ampliamente en la estructura de fuselajes de vehículos aéreos no tripulados debido a sus características de impermeabilidad y flotabilidad y las ventajas tecnológicas de poder llenar las cavidades de la estructura interna del ala y del ala de cola en su conjunto.

Al diseñar vehículos aéreos no tripulados (UAV) de baja velocidad, las estructuras tipo sándwich de panal se utilizan generalmente para piezas con bajos requisitos de resistencia, formas regulares, grandes superficies curvas y fácil diseño, como superficies estabilizadoras del ala delantera, superficies estabilizadoras de cola vertical, superficies estabilizadoras de ala, etc. Para piezas con formas complejas y pequeñas superficies curvas, como superficies de elevador, superficies de timón, superficies de timón de alerones, etc., se prefieren las estructuras tipo sándwich de espuma. Para estructuras tipo sándwich que requieren mayor resistencia, se pueden seleccionar estructuras tipo sándwich de madera. Para aquellas piezas que requieren tanto alta resistencia como alta rigidez, como el revestimiento del fuselaje, la viga en T, la viga en L, etc., generalmente se utiliza la estructura laminada. La fabricación de estos componentes requiere preformado y, de acuerdo con la rigidez en el plano requerida, la resistencia a la flexión, la rigidez torsional y los requisitos de resistencia, seleccionar la fibra reforzada, el material de matriz, el contenido de fibra y el laminado adecuados, y diseñar diferentes ángulos de colocación, capas y secuencia de capas, y curar a través de diferentes temperaturas de calentamiento y presiones de presurización.

Hora de publicación: 22 de noviembre de 2024